立式加工中心

精采的维护调养工作可以使 卧式加工中心长时刻连结正常的手艺状况,从而保证工件加工质量,提高工作效率,削减停工损失踪及维修费用。. 加工中心操作人员根基的素质 对于操作加工中心的人员来说,必需具备有一些根基的素质和手艺要求,首要搜罗:。首先,应在换刀动作切确、靠得住的基本上提高换刀速度。须将主轴上的刀具还回刀库;实时清理残留切屑并擦拭机床,若使用或油枪清理切屑时,主轴上必需有刀;禁止用或油枪吹主轴锥孔,避免切屑等细小颗粒杂物被吹入主轴孔内,影响主轴洁净度。.为了简化定位与安装,夹具的每个定位面相对加工中心的加工原点,都应有切确的坐标尺寸。数控 系 统 的 刀 具 半 径 补 偿 就 是 将 计 算 刀 具 中 若是数控系统不具备刀具半径自动抵偿功能, 心轨迹的过程交由数控系统执行, 编程员假设刀具则只能按刀心轨迹, 即在编程时给出刀具的中心轨 的半径为零, 直接按照零件的轮廓外形进行编程。

传统机床虽然比立式加工中心便宜,但是立式加工中心的价值体现就在生产效率上面,良好的设计工艺决定了立式加工中心比传统机床具备了更多的优势,下面我们来分一下具体有哪些优势。

1、立式加工中心具备更高的静动风度。立式加工中心效率比传统机床要高,这就要求必须采取措施大幅度地压缩单件加工时间。压缩时间包括两个这方面一方面是新型刀具材料的发展,例切削速度成倍地提高,大大经官复原职切削时间;另一方面,采用自动换刀系统变换等操作,这又大大减少了辅助时间。这些措施大幅度地提高了生产率,获得了好的经济效益,然而,也明显地增加了机床的负载及在设计加工中心结构时,考虑到这些因此,其基础大件通常采用封闭箱形结构,合理布置加强筋板以及加强各部件的接触风度,有效地的静风度。另外,调整构件的质量可能改变系统的自振频率,增加阻尼可以改善机床的阻尼特性,是提高机床动风度的有效措施。

2、立式加工中心具备静刚度。机床床身、导轨、工作台、刀架和主轴箱等部件的结构刚度将影响它他本身的几何精度及因变形所产生有这些因素都要求数控机床具有更高的静刚度。切削过程中的振动不仅直接影响零件的加工精度和表面质量,还会降低刀具寿命,影响加工中心又是连续作业,不可能在加工中做人为调整(如改变切削用量或改变刀具的几何角度)来消除或减少振动,因此,还必须提高加工中心的动刚度。

3、立式加工中心有更小的热变形。加工中心在加工中受切削热、摩擦热等内外热源的影响,各部件将发生不同程度的热变形,这将影工精度。由于加工中心的主轴转速、进给速度及切削量等都大于传统机床,而且工艺过程自动化,常常是连续加工,因而产生的热量也的液冷、购冷等方法控制温升;改善机床结构,使构件的热变形发生在非误差敏感方向上。

4、立式加工中心运动件间的摩擦小并削除传动系统间隙。加工中心工作台的位移量以脉冲当量作为zui小单位,在对刀等情况下,工作的速度运动。这就要求工作台能对数控装置发出的指令作出准确响应,它与运动件的摩擦特性有关,加工中心采用滚动导轨,滚动导轨的静摩擦力较小,并且在润滑油的作用下,它们的摩擦力随运动速度的提高而减小,这就有效地避免了低速爬行现象,从而使加工中心性和定位精度都有所提高。进给系统中采用滚珠丝杠代替滑动丝杠,也是基于同样的道理。另外,采用脉冲补偿装置进行螺距补偿,传动系统的间隙,也有的机床采用无间隙传动副。

5、立式加工中心寿命高、精度保持性好。良好的润滑系统保证了立式加工中心的寿命,导轨、进给丝杠及主轴部件都采用新型的耐磨工中心在长期使用过程中能够保持良好的精度。

6、立式加工中心设计更人性化。加工中心采用主轴、多刀架及自动换刀装置,一次装夹完成多工序的加工,节省了大量装夹换刀时间要人工操作,采用了封闭或半封闭式加工,使人机界面明快、干净、协调。机床各互锁能力强,可防止事故发生,改善了操作者的观察护条件,并设有紧急停车装置,以避免发生意外事故,所有操作都集中在一个操作而板上,一目了然,减少了误操作。

在系统及本身上作出的改动,不仅给使用者带来更快的工作效率以及经济效益,也为使用者带来更安全更便捷的操作。立式加工中心的说就是以上几点。

HD-VF138大行程立式加工中心

HD-VF138大行程立式加工中心

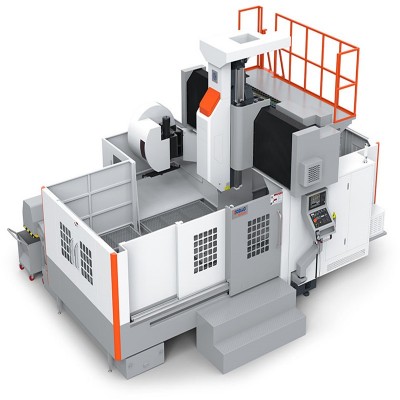

HD-HTT630 卧式加工中心

HD-HTT630 卧式加工中心

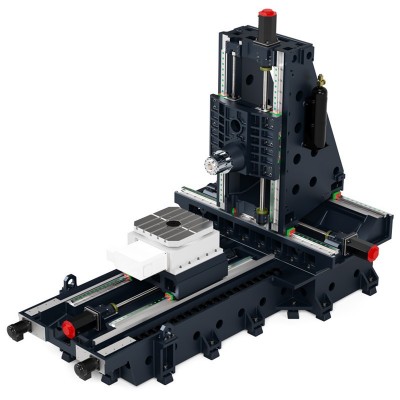

VL系列-两线一硬立加工中心

VL系列-两线一硬立加工中心